矿山充填系统工艺及整套配套设备

我国地下开采矿山遗留下来大片采空区,一旦地表陷落,会危及坑内作业人员安全,严重破坏生态环境,造成巨大经济损失。目前对采空区进行处理的方法通常有封闭、崩落、加固和充填四大类。其中采空区残留空隙包括采空区内部未压密的空洞及垮落断裂带内的裂隙,主要通过充填这些裂隙防止采空区场地再次出现下沉的空间。

充填采矿法能够最大限度地回收矿产资源,保护地下、地表环境,特别是近些年来,而随着充填材料、充填工艺、管道输送装备和技术的不断进步,充填采矿法在煤矿得到了广泛应用。今天和大家浅谈一下填充工艺。

超高水材料充填技术

将尾泥作为充填材料填充到井下采空区,既可以解决尾泥的堆存问题,也可以降低大大降低充填成本。但是由于尾泥颗粒的粒径比较小(45μm以下),采用传统的水泥或胶固粉作为胶凝材料时,存在滤水慢、充填体强度低、滤出的水污染井下环境等缺点,充填情况不理想。

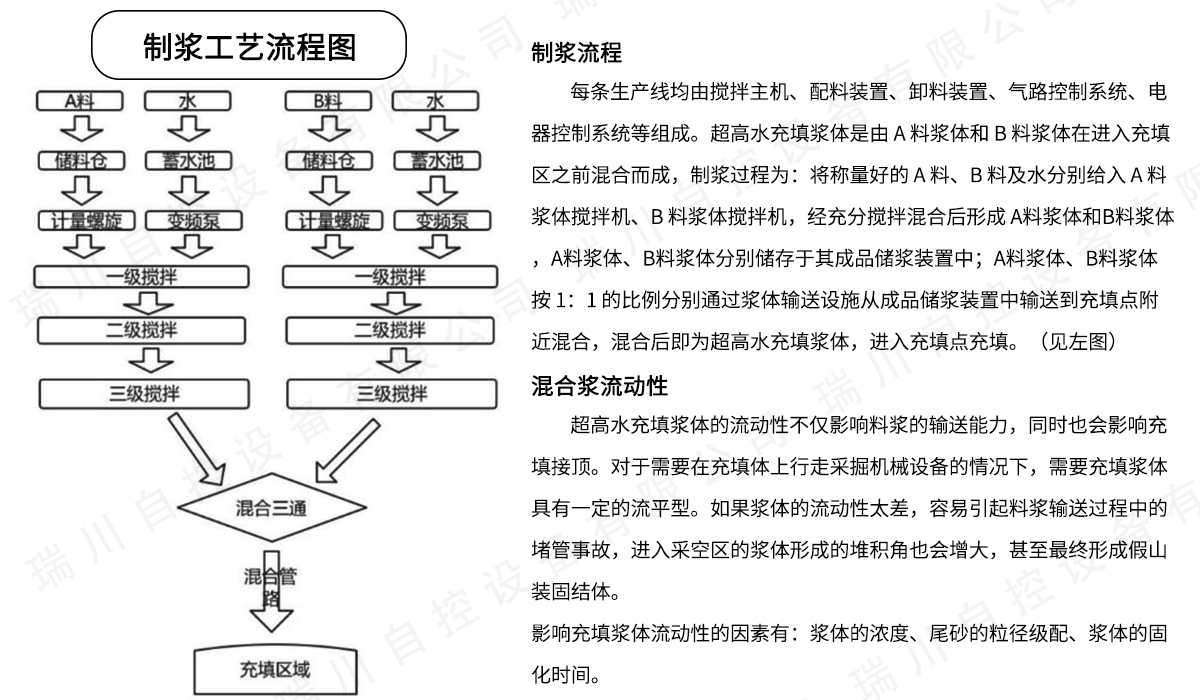

超高水材料可以与自身重量12倍的水一起搅拌制成两种单浆体,分别把这两种浆体通过管路输送至采空区附近时通过混合管路进行混合,混合后的浆体能够在可控时间内固结并达到设计强度。

采用超高水材料和尾泥浆一起制成充填材料,充填过程中不需要滤水。同时由于尾泥的加入,相比较单纯的使用超高水材料和清水制浆,充填体的强度更高。

为了使充填浆体具有良好的流动性,除了调节以上三点外,还可以通过调整混合管路的长度来控制。两种料浆在没有混合之前不会固结或固结时间较长,混合后开始发生固结反应,如果混合管路过长,则流出混合管路的浆体固化程度较高,流动性也会变差。混合管路过短又容易导致混合不彻底,影响充填体的力学性能。一般情况下,混合管路的长度控制在50m至100m的长度范围内。

充填能力及部件选型

影响充填能力的主要因素有:

充填水的供给:超高水材料充填需要消耗大量的水,水源可以来自湖泊、河流、地下水以及厂矿废水,如果充填水源主要来自井下涌水,需要综合考虑涌水量大小、涌水量的季节性变化、井下排水能力等因素。

充填材料的供应、储料能力:超高水材料的出料仓建设需要按照充填量综合考虑原材料运输距离、原材料存放时间等因素来确定出料仓的规格和数量。

搅拌能力:超高水充填材料两种浆体均需要足够的单浆搅拌时间,各种成分充分混合初步反应后才能具有良好的凝固效果。

管路输送能力:采用自流输送时,输送能力和充填倍线有直接关系,充填倍线越大,输送能力越小。随着充填深度的增加,可以缩小管路规格,提高管路的耐压等级或增加减压装置。

工艺可靠性

实现选矿厂尾矿浆零排放,除了需要确定合理的设备工艺参数以外,工艺的可靠性起到决定性作用的。如果充填工艺的某个环节出现问题,导致无法正常充填造成尾矿浆积压,势必会影响到选矿厂的正常充填。尽可能提高充填工艺的可靠性,主要通过以下几个方面:

(1)原料储存:每个充填系统的A、B两种原料至少安装两座储料仓,施工期间至少保证一座储料仓内有充足的原料,另一座储料仓及时补充原料。

(2)备用充填系统:由于充填制浆系统包含大量的计量、检测、传动、转动设备构建以及很长的管路输送路线,当这些设备构件或输送管路出现故障时,将直接影响到充填系统的正常运行。为了避免这种情况,需要建设备用充填系统。两套系统规格形式相同,来自选矿厂的尾矿浆通过三通分成两路分别输送至两套充填系统,并通过阀门控制料浆流向。

(3)井下备用充填区域:每一套充填系统均需要准备至少两个充填区域,一个区域再充,一个区域准备。如果正在充填的区域出现漏浆、充填体固结情况不正常等情况时,可以立刻启用备充区域,不需要打断充填作业施工。

分级尾砂充填

充填系统主要由地面料浆制备系统、钻孔与管道输送系统、采场充填系统组成。尾砂充填工艺分为分级尾砂充填和全尾砂充填。分级尾砂填充,粗颗粒用于外售、细颗粒用于充填;全尾砂填充,关键是做好全尾砂的浓缩,提高浓度,采用膏体充填技术。

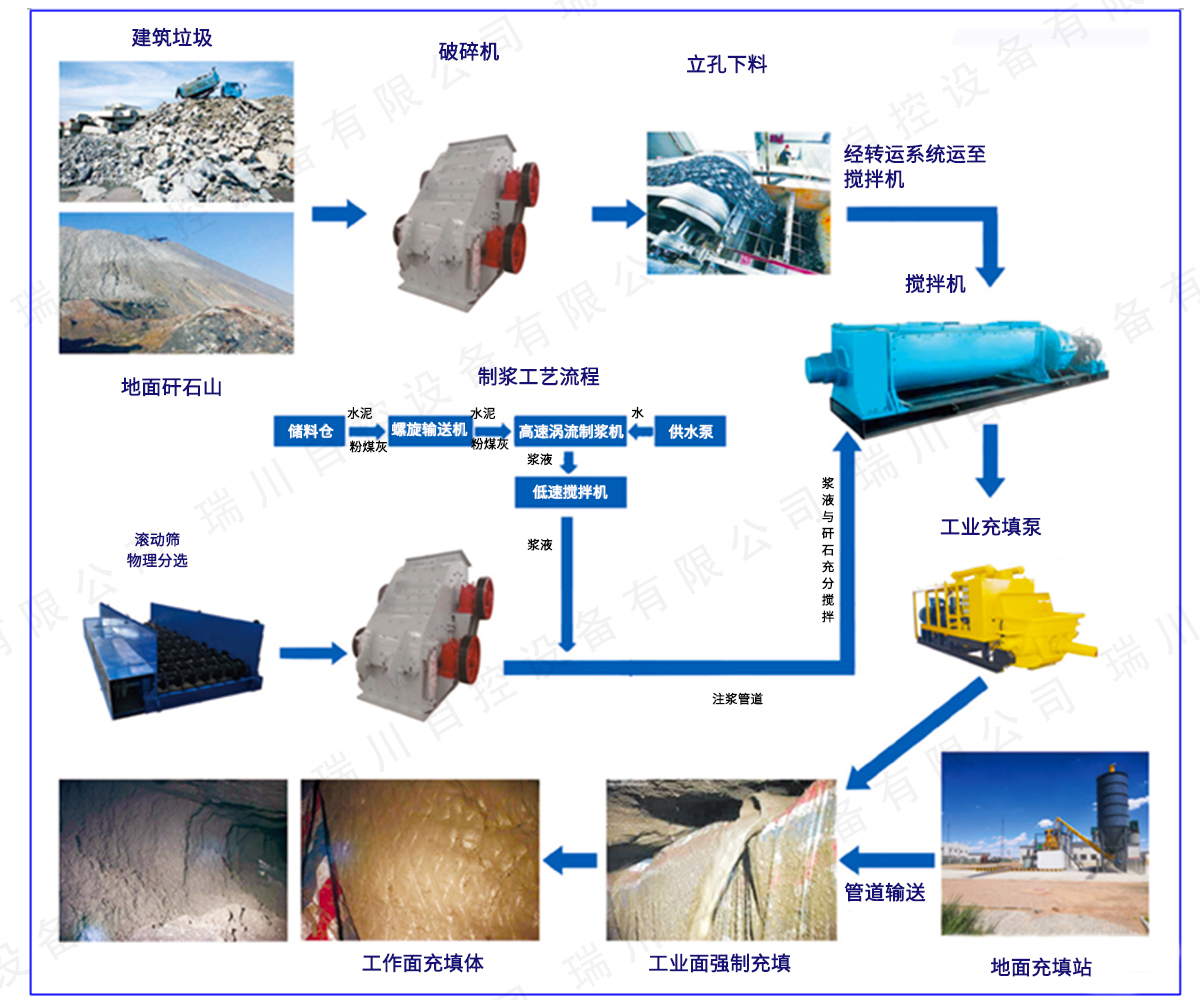

膏体充填开采技术是近年来应用最为广泛的一种充填开采技术,其工艺原理如下:将井下掘进、开采过程中产生的矸石运输至地面膏体制备系统,加入粉煤灰、水泥等材料,按照一定的比例与水混合,并添加一定剂量的添加剂,加工成不离析、不沉淀、不脱水的膏状浆体,然后利用管道运送至井下,进行采空区的填充。

膏体充填技术具有一般充填技术的特点,如能够稳定维护围岩、有效减少地表沉降、提高自然资源回收率等,还具有连续性、高浓度、大规模的特点,整个系统后期管理及运营成本较低,同时可兼顾采空区防灭火的功能。

地面膏体制备及泵送系统

1.膏体制备及泵送系统

充填膏体制备及泵送系统,是用来集中搅拌充填膏体并通过充填管路将充填膏体泵送到充填点的联合机械装置,涉及充填膏体原材料上料、计量、搅拌、卸料和泵送等充填膏体制备及泵送的整个过程,对充填膏体的质量影响极大,是整个膏体充填系统的核心部分。所以,选用一套可靠、精准和安全的充填膏体制备及泵送系统对于整个充填膏体系统高效、稳定运行至关重要。

选用水泥、粉煤灰、矸石、水及少量添加剂作为原材料进行膏体充填料浆的制备,各种材料的比例为水泥:粉煤灰:矸石:水=1:4:15:6;考虑井下环境温度等因素对充填料浆胶结及泵送性能的影响,可适量使用减水剂、早强剂等添加剂,以增强膏体的有效性能。

2.工艺流程

充填料浆制备工艺主要包括干料准备、配料混合、加水搅拌、泵送充填四部分,井下矸石通过矸石转运胶带送至矸石储料场进行存储;同时将粉煤灰、水泥、添加剂也分别存储至各自料仓备用。根据设计的膏体料浆配比,通过计量配料装置将各干料成分充分混合。将混合后的充填干料成分转运至搅拌机,根据设计的充填材料浓度加水进行搅拌,并使各种成分混合均衡。将充分搅拌后制成的充填料浆放入泵送料浆斗内进行泵送,并经充填管路运输至工作面进行充填工作。

3.设备选型

通过上述矿井充填系统处理能力的计算,结合其他矿井膏体充填经验及现有成熟的膏体充填设备,设计选用的地面膏体充填站主要设备包括:反击式破碎机、高细破碎机、带式输送机、螺旋给料机、双卧轴混凝土搅拌机、充填工业泵、电控系统等。

根据对现场矸石的采样分析得知,矿井矸石的特点是大块占比较多,小块占比较少,故在膏体制备系统中选用两级破碎,第一级利用反击式破碎机,将矸石粒度降至200 mm以下,第二级利用高细破碎机,将矸石进一步破碎至8 mm以下的小颗粒,以满足膏体制备的需要。在矸石颗粒的配送中,选用带式输送机为给料装置。带式输送机适用于物料流动性较低、给料速度较大的给料场合。该带式输送机采用变频驱动方式,矸石通过带式输送机向矸石称重斗中加料,矸石给料速度可调,保证矸石的配料精度。

螺旋给料机适用于物料流动性好、配料精度较高的给料要求。对于水泥、粉煤灰的给料,分别选取两个不同型号螺旋给料机,可以满足系统的需要。同时,为螺旋给料设备配备变频器,可通过调整给料机转速和螺旋给料的口径以实现配料速度的调整,进而实现物料的精确配比。

原材料分别加入双轴搅拌机后,开始搅拌。搅拌完成后,充填工业泵开始膏体泵送工作。根据相应要求系统可以选取不同型号的充填工业泵,满足不同的泵送需求,具有压力高、排量大、可靠性好的特点,可以高效地完成膏体的远距离输送任务。

上一篇:化肥行业全自动配肥生产线设备

下一篇:关于干粉砂浆生产工艺及相关设备